您的当前位置: 首页 > 新闻中心 > 焦点知识 > 粉状水溶肥厂选用动态配料秤还是静态配料秤?两者各有什么优缺点

发布时间: 2025-06-26 20:31 来源:焦点知识 电话:17319777703阅读:次

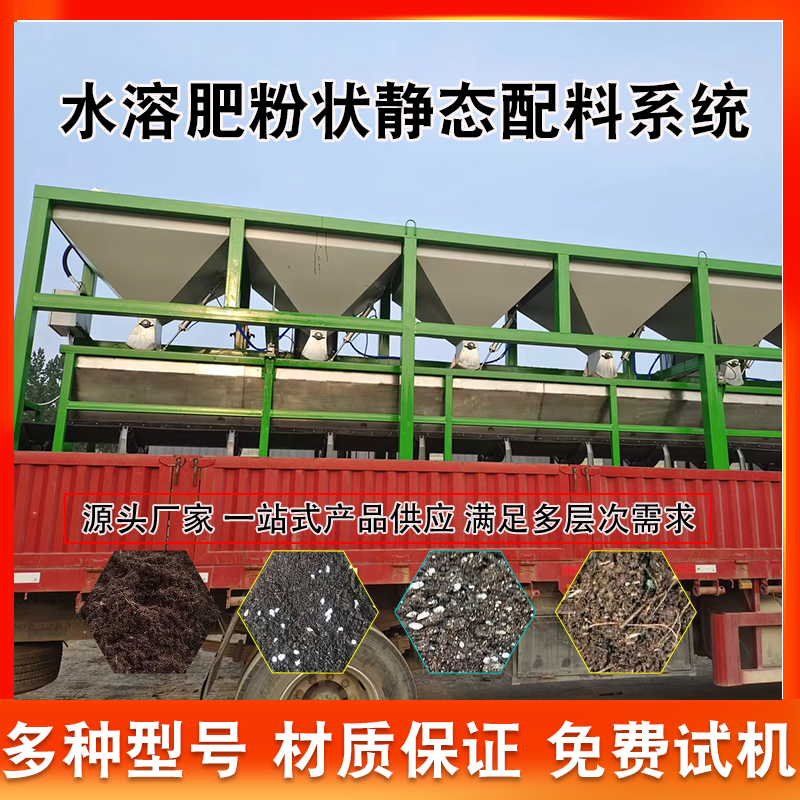

![]() 欢迎点击在线咨询获取优惠报价,我们会安排专人接待您进行实地考察。

欢迎点击在线咨询获取优惠报价,我们会安排专人接待您进行实地考察。

导读粉状水溶肥厂选用动态配料秤还是静态配料秤,需结合生产规模、精度要求、成本控制、工艺适配性等多维度综合考量,动态配料秤更适合大规模连续生产,静态配料秤更适用于小批量高精度场景。

粉状水溶肥厂选用动态配料秤还是静态配料秤,需结合生产规模、精度要求、成本控制、工艺适配性等多维度综合考量,动态配料秤更适合大规模连续生产,静态配料秤更适用于小批量高精度场景。以下为具体分析:

1. 静态配料秤的特点及适用场景

工作原理:分批配料,物料在静止状态下称重,完成后进入下一工序。

高精度需求:静态配料秤通过逐次称量实现高精度配料,适合对微量元素添加要求严格的场景。例如,在生产含硼、锌等微量元素的水溶肥时,静态秤的误差可控制在±0.1%以内,确保产品质量。

小批量生产灵活性:静态秤适合多品种、小批量生产模式。例如,在研发阶段或定制化生产中,静态秤可快速切换配方,减少原料浪费。此外,静态秤占地面积小,适合空间有限的工厂。

工艺稳定性:静态秤在称量过程中物料处于静止状态,受环境干扰小,适合对粉尘敏感的生产环境。例如,在生产高浓度水溶肥时,静态秤可避免动态输送过程中的扬尘问题。

优势:

精度高(通常可达±0.1%~0.2%),适合对配比要求严格的配方。

适合小批量、多配方生产,灵活调整原料组合。

抗干扰性强,不受振动、气流影响,适合粉状物料易扬尘的特性。

局限性:速度较慢,需停机称重,可能影响连续化生产效率。

推荐场景:

生产高端水溶肥(如添加微量元素、激素等需高精度配比)。

小规模、多品种切换的生产线。

2. 动态配料秤的特点及适用场景

工作原理:物料在输送过程中连续称重(如皮带秤、失重秤),实时调整流量。

生产规模与效率需求:动态配料秤通过连续输送物料实现实时计量,适合大规模连续生产场景。例如,在年产万吨级的水溶肥生产线中,动态秤可配合皮带输送机或螺旋输送机实现每分钟数百公斤的配料速度,显著提升产能。其优势在于减少停机等待时间,适合自动化程度高的工厂。

工艺适配性:动态秤可与混合机、包装机等设备联动,形成闭环控制系统。例如,在生产含微量元素的水溶肥时,动态秤能实时调整各原料比例,确保配方稳定性。此外,动态秤支持多组分同时配料,适合生产复合型水溶肥。

成本与维护考量:动态秤初期投资较高,但长期来看,其高效率可降低单位产品能耗和人工成本。维护方面,需定期校准传感器和清理输送管道,但整体维护成本可控。

优势:

连续作业,适合大规模连续生产,效率高。

自动化程度高,可与PLC/DCS系统集成,减少人工干预。

局限性:

精度较低(通常±0.5%~1%),粉状物料流动性差异可能影响稳定性。

对设备密封性要求高,否则易受扬尘影响传感器。

推荐场景:

单一配方大批量生产(如基础型水溶肥)。

生产线自动化程度高,且对效率要求优先于精度。

3. 粉状水溶肥厂自动配料称关键决策因素

精度需求:若产品需严格符合微量元素配比(如0.01%误差),选静态秤;若为常规NPK配方,动态秤可满足。

产能规模:单班产量<10吨可考虑静态秤;>20吨连续生产建议动态秤。

物料特性:

粉状物料易吸潮、结块时,静态秤更易控制。

若需气力输送,动态失重秤可能更适配。

成本预算:动态秤初期投资较高,但长期大规模生产可降低人工成本。

4. 混合方案建议

分段配料:对核心高精度原料(如螯合微量元素)用静态秤,基础原料(如尿素、磷酸二氢钾)用动态秤。

升级选项:选择带自动校正功能的动态失重秤(如采用双传感器),可提升精度至±0.3%。

总体而言:

优先静态配料秤:若生产多品种、高附加值水溶肥,或对配比误差敏感。

优先动态配料秤:若追求产能最大化且配方稳定,需配合严格的工艺调试和定期校准。

建议实地测试两种设备与物料的适配性,重点关注粉体流动性对称重稳定性的影响。